Арктика - кладовая металлов для "зелёных технологий"

Главнейшие глобальные процессы прошедшего ХХ (особенно второй его половины) и начала ХХI столетия – мощный демографический взрыв (население планеты увеличилось с 1.5 млрд. человек в 1900 г. до 2.5 млрд. в 1950 г. и до 6 млрд. к 2000 г. и превысило 7.6 млрд. в 2018 г.), развитие высокими темпами промышленного производства и научно-технического прогресса, рост ВВП и уровня жизни в развитых странах – сопровождались бурным ростом потребления природных ресурсов, в том числе извлекаемых из недр Земли.

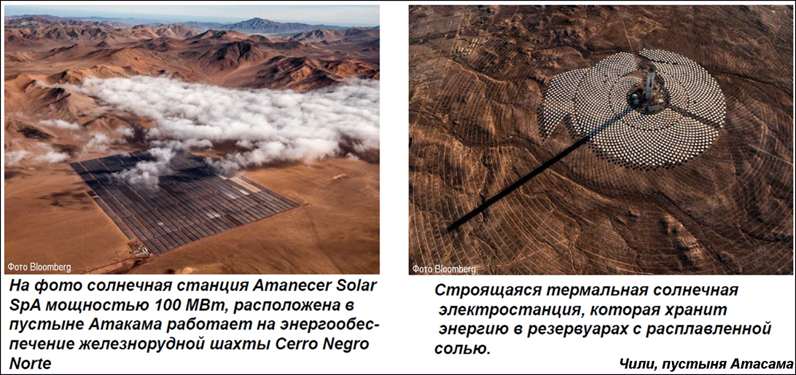

Проблема обеспеченности высокотехнологичной промышленности России критическим минеральным сырьём с каждым годом становится всё более острой в связи с неуклонным сокращением богатых и относительно доступных в техническом и экономическом отношении месторождений и неустойчивостью его импорта из стран-продуцентов вследствие политической нестабильности в мире. К важным видам высокотехнологичных критических металлов для экономики России можно отнести: Re, РЗМ, Nb, Be, Li, Ta, Sc, Ge, In, Ga, Bi, Cd, Hf.

12 февраля 2019 г. состоялось очередное заседание президиума Российской академии наук. Члены президиума обсудили актуальные проблемы научных основ развития минерально-сырьевой базы (МСБ) высокотехнологичной промышленности Российской Федерации. Моё краткое сообщение было посвящено перспективам освоения минеральных ресурсов высокотехнологичных металлов в Арктике. Настоящая публикация показывает, почему данная проблема весьма актуальна в мире и заслужила специальное заседание Президиума РАН. И как она может затронуть экономическое развитие Арктики в целом и российского национального сектора в частности.

В последние годы Всемирный банк и Правительства стран ОЭСР (Организация экономического сотрудничества и развития, объединяет 36 стран, в которых в основном проживает так называемый «золотой миллиард» населения Земли) озабочены несколькими вопросами: что делать с парниковым эффектом и потеплением климата и что будет, когда нефть закончится? В своих прогнозах, отвечая на эти вопросы, они рассматривают один безальтернативный вариант – переход на зелёные технологии. Однако этот переход, судя по тем же прогнозам, потребует значительного увеличения добычи невозобновляемых видов минеральных ресурсов (в том числе нефти, газа, твёрдых полезных ископаемых) и особенно критических металлов и минералов. Поэтому арктические кладовые пока ещё невостребованных минеральных ресурсов в ближайшей перспективе будут распечатаны и вовлечены в освоение! Кроме того, можно предположить, что грянет бум геологоразведочных работ в слабоизученных районах Арктики, направленных на открытие новых месторождений.

ЗЕЛЁНЫЕ ТЕХНОЛОГИИ

Термин "технология" означает применение знаний в практических целях. "Зелёные" – это ссылка на природу. В целом зелёные технологии подразумевают долгосрочное и краткосрочное воздействие человека на окружающую среду. Достижение главной цели зелёных технологий – удовлетворение сегодняшних потребностей без ущерба для способности будущих поколений удовлетворять свои собственные потребности (устойчивое развитие). Таким образом, зелёные технологии – это термин, который подразумевает использование науки и техники для защиты окружающей среды. Особенно важны зелёные технологии для защиты очень ранимой арктической природы. Согласно классификации ОЭСР, зелёные технологии охватывают следующие сферы: общее экологическое управление (управление отходами, борьба с загрязнением воды, воздуха, восстановление земель и пр.); производство энергии из возобновляемых источников (солнечная энергия, биотопливо и пр.), смягчение последствий изменения климата, снижение вредных выбросов в атмосферу, повышение эффективности использования топлива, а также энергоэффективности в зданиях и осветительных приборах.

В настоящее время ожидается, что эта область принесёт инновации и изменения в повседневной жизни такого же масштаба, как и взрыв компьютерных технологий за последние два десятилетия. На ранней стадии невозможно предсказать, что в конечном итоге могут совершить "зелёные технологии". Пожалуй, наиболее актуальная проблема для них – разработка альтернативных видов топлива, новых способов получения энергии и энергоэффективности. Однако новые технологии какой-то период (по прогнозам до 2060 года) должны использоваться наряду со «старыми», для подготовки к «зелёному переходу»; невозобновляемые ресурсы в настоящее время составляют 80% мировых потребностей в энергии.

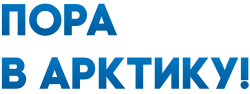

Один из наиболее известных примеров зелёных технологий – солнечная батарея, которая преобразует энергию света в электрическую энергию через процесс фотовольтаики. Производство солнечной энергии означает меньшее потребление ископаемых видов топлива, сокращение загрязнения и выбросов парниковых газов. Существующие сейчас солнечные панели дороги в изготовлении и эксплуатации, занимают много места. Но уже изобретена новая "распылительная" фотоэлектрическая пленка на основе перовскита, которая позволит преобразовать обычные стеклянные окна в солнечные коллекторы. Однако даже сегодня КПД устройств, преобразующих солнечную энергию в электричество, составляет 15%. Чтобы покрыть только бытовые потребности одного современного дома, нужен преобразователь площадью не менее 40–50 кв. метров. Вместе с тем, крупнейшие «зелёные» проекты в пустыне Атакама в Чили уже сегодня обеспечивают энергией работу практически всех многочисленных шахт. Правительством Чили запланировано, что 70% всей электроэнергии в стране к 2050 г. должно генерироваться за счет «зелёных технологий».

"Зелёная нанотехнология" – это применение принципов зелёной химии и зелёной инженерии ("философский камень" будущего) в масштабе нанометра, одной миллиардной метра. Овладение нанотехнологиями грядёт, и это изменит способ производства всего в мире. Эти технологии позволят вдохнуть жизнь обратно в поврежденную экосистему планеты. Земля нуждается в защите, и "зелёные" технологии могут помочь обеспечить именно то, от чего мы все зависим, чтобы жить.

В последнее десятилетие, развитые страны (США, ЕС, Япония, Южная Корея, Великобритания и Австралия) провели специальные исследования для оценки минерально-сырьевого потенциала критических металлов и минералов. К критическим видам в мире в основном относят то минеральное сырьё, которое лежит в основе высоких технологий (зелёных), имеет важнейшее значение для поступательного развития многих отраслей промышленности.

В докладе Национальной академии наук США (2008) приведено следующее определение: «минеральное сырьё может рассматриваться как критическое для экономики, если у него имеется ограниченное число удовлетворительных заменителей или последних вообще не существует. Кроме того, минеральное сырьё можно рассматривать как критическое в случае, если геолого-экономическая оценка показывает высокую вероятность того, что его источник может стать ограниченным, что ведет к его физической недоступности или к значительно более высоким ценам на мировом рынке». В русскоязычной литературе также свободно используется термин «стратегический».

Выделяются две основные группы комплексных месторождений критических металлов: первая – собственно редкометальные месторождения, руды которых содержат комплекс редких металлов и РЗЭ, и вторая – месторождения чёрных, цветных металлов, нерудного сырья, углей и других полезных ископаемых, в которых критические металлы являются попутными компонентами. К последним относятся многие из критических металлов и полуметаллов (Bi, Cd, Se, Te, Ge, Ga, In, Tl, Te, Se, Re, Sc, Hf), которые производятся в качестве побочных продуктов и извлекаются на поздних стадиях металлургического процесса. Во многих случаях в комплексных рудах эти металлы плохо изучены, в результате чего они характеризуются весьма неопределёнными оценками ресурсов как в России, так и в мире. Главные источники попутных металлов – сульфидные руды меди, свинца и цинка, молибдена, а также некоторые типы вольфрамовых, оловянных, урановых месторождений, бокситы, и россыпные месторождения. Эти металлы часто называют металлами-спутниками.

Прогнозируемый рост мирового спроса на электромобили заставляет автопром обратить пристальное внимание на запасы так называемых "батарейных" металлов и другого сырья для выпуска аккумуляторов. К ним относятся литий, никель, кобальт, графит и редкоземельные металлы (РЗМ). По данным Международного энергетического агентства (МЭА), в прошлом году в мире эксплуатировалось 2 млн электромобилей. По прогнозу МЭА к 2040 г., их число достигнет минимум 40 млн. К 2025 году электрокары будут по цене в среднем такими же, как машины с двигателями внутреннего сгорания. Естественно, что Со, один из главных батарейных металлов, подорожал более чем на 190% за последние полтора года. По прогнозам, спрос на кобальт удвоится к 2020 г. ~ до 200000 т в год. Обеспечить поставки кобальта труднее всего, поскольку 65% его добычи приходится на Демократическую Республику Конго (ДРК), одну из беднейших и политически нестабильных стран мира.

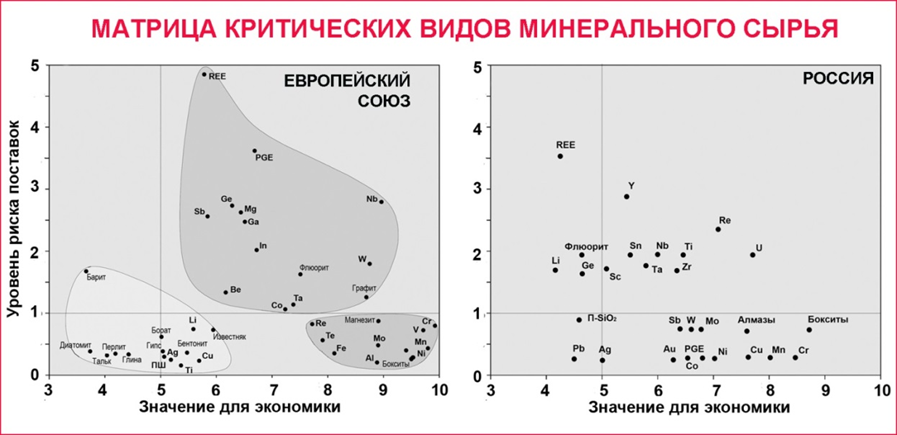

В России основное производство ряда батарейных металлов сосредоточено в Арктической зоне (в Норильске и Мурманской области). Так, 6% поставок Со и 12% поставок Ni в мире контролирует Норникель. В арктической России находится седьмая часть всех мировых запасов никелевых руд. Поэтому, судя по недавно принятой стратегии компании, Норникель начал модернизировать своё производство, чтобы увеличить поставку металлов для литий-ионных и других современных аккумуляторов.

По оценкам экспертов, Li станет катализатором грядущей “зелёной революции”. В ближайшие годы тоже может возникнуть нехватка его предложения. Спрос на литий вырастет в четыре раза к 2030 г. Li сейчас добывается в горах Австралии и пустынях Южной Америки. Уже сегодня в Китае планируют перевести весь общественный транспорт на литий-ионные аккумуляторы. А Норвегия до 2025 года и вовсе обещает отказаться от бензиновых двигателей.

Минувший год стал знаковым для мировых инвесторов. Спрос на карбонат лития подскочил на 300 процентов. Никель подорожал в полтора раза, а медь и алюминий – на четверть. Для производства 500 тысяч электромобилей в год, придётся скупить весь литий в мире. Литиевые аккумуляторы могут быть любой формы и размером даже со стол.

Кроме батарейных металлов, в Российской Арктике добывается ещё ряд важнейших так называемых «технологичных» металлов (см. выше табл. Менделеева). По мнению ряда аналитиков, – дефицит этих металлов наступит раньше, чем последняя капля нефти сгорит в двигателе автомобиля. К группе технологичных металлов относят: Ro, Mn, In, Nb, Ga, Cu, Ta, Pd, Pt, V, Ti, Te, Se, Hf, Zr, Re, Ge, Cd и 17 так называемых лананоидов – редкоземельных металлов (РЗМ) во главе с La. Все они критически важны для наукоёмких высокотехнологичных отраслей экономики, они также важны и для зелёного перехода. Для каждой отрасли имеется свой перечень ключевых элементов.

Для автопрома это Ro, Pd, Pt, V, Nd и La. Для волоконной оптики и электроники – Ge, Ga, In и Eu. Для специальных сталей и сверхтвёрдых сплавов – Nb, Mo, W, Ta, Ti, Sc и Re. Изготовление высокоточной оптики немыслимо без La и Ce.

В солнечной энергетике незаменимы Те, In, Ga и Se. Без Ti Sc и Re ни один реактивный самолет не поднимется в небо. С каждым годом этот перечень становится всё длиннее. Только поставки Mo, в связи с развитой МСБ, не доставляют головной боли промышленности. Остальные металлы по разным причинам - критические.

Наиболее острая ситуация складывается с Ro и Pt. Каждый современный автомобиль оснащается катализатором, в котором содержатся эти платиноиды, которые в природе встречаются только вместе. Мировое производство Ro, стоимость которого равна фантастическим $9000 за тройскую унцию (31.1 грамм), составляет примерно 50 т/год и практически достигло пика, как в Заполярном Норильске, так и в районе рифа Меренского в Южной Африке. Заменители для родия и платины не удается найти. Предполагается, что рост числа электромобилей приведёт к уменьшению количества автомобилей с катализаторами. Однако «зелёный автопром» нуждается в тех же РЗМ, что и обычный. А их производство сегодня обеспечивается только одним, хотя и гиганским месторождением Байян-Обо в КНР. Суммарное количество РЗМ, добываемое в Байян-Обо, составляет 125 тыс. т/год, в том числе 20 тыс.т Nd и 40 тыс. т La Аккумуляторы новейших гибридных авто "Тойота Приус" и "Хонда Инсайт", как и других компаний, включая китайские, содержат минимум 12 кг La, 30 кг Ni и 2 кг Co. Эти батареи не стареют. С 1999 г. Тойота продала уже более 1 млн. гибридов; аккумуляторы этих автомобилей успешно служат до сих пор. Следует также иметь ввиду, что альтернатива китайским поставкам РЗМ есть: богатейшее месторождение Маунтин-Пасс в горах пустыни Мохаве (США), австралийские Дуббо и Арафура и, конечно, месторождения в Арктической зоне России (Хибинская группа, Ковдор, Ловозерское, Томтор и др.). Но увеличение добычи РЗМ за счёт этих объектов потребует не менее десяти лет.

В России обширная по площади территория Арктической зоны обладает крупными месторождениями критических металлов. В последние годы интерес горнодобывающей промышленности к этим Арктическим ресурсам заметно растёт, что выражается в оживлении ГРР в новых районах (Чукотка, Таймыр, Новая Земля, Кольский регион, Север Якутии, Полярный Урал). Перспективы освоения арктических месторождений критических металлов, кроме масштаба и богатства руд, во многом определяются близостью к Северному морскому пути и к судоходным рекам, что значительно повышает рентабельность работы рудников за счёт использования водного транспорта.

В настоящее время наиболее важные критические виды минерального сырья для экономики России в рейтинговом порядке (выделены жирным критические металлы, месторождения и перспективные рудопроявления которых известны в Российской Арктике): Re, Nb, Ta, РЗЭ, Y, Sc, Ge, Ga, In, Li, Bi, Cd, Нf, Sr, Tl. Ниже приведён обзор минерально-сырьевой базы (МСБ) критических металлов Арктической зоны России, на основе которой в ближайшей перспективе можно наладить их производство.

***

Литий. Содержание Li в континентальной коре составляет 21 г/т. Мировое производство Li в 2017 г. составило 43 тыс. т, годовой прирост – 5 тыс. т. На первом месте находится Австралия (18.8 тыс. т), на втором – Чили (14.1 тыс. т), затем Аргентина (5.5 тыс. т) и Китай (3 тыс. т) (Mineral ..., 2018). В настоящее время в качестве сырья для производства Li-продукции Красноярского и Новосибирского химико-металлургических заводов используется карбонат лития, импортируемый из Чили и КНР, причём значительная часть конечной продукции (металла и соединений) отправлялась на экспорт. Запасы Li в мире представлены в изобилии (16 млн. т в 2017 г.) и действующие производители могут значительно расширить производство для удовлетворения растущих потребностей. Основной объём запасов Li связан с рапой соляных озер в Чили, Аргентине и Китая; гораздо меньший заключен в месторождениях редкометальных пегматитов Австралии, КНР, Бразилии и Арктической зоны России.

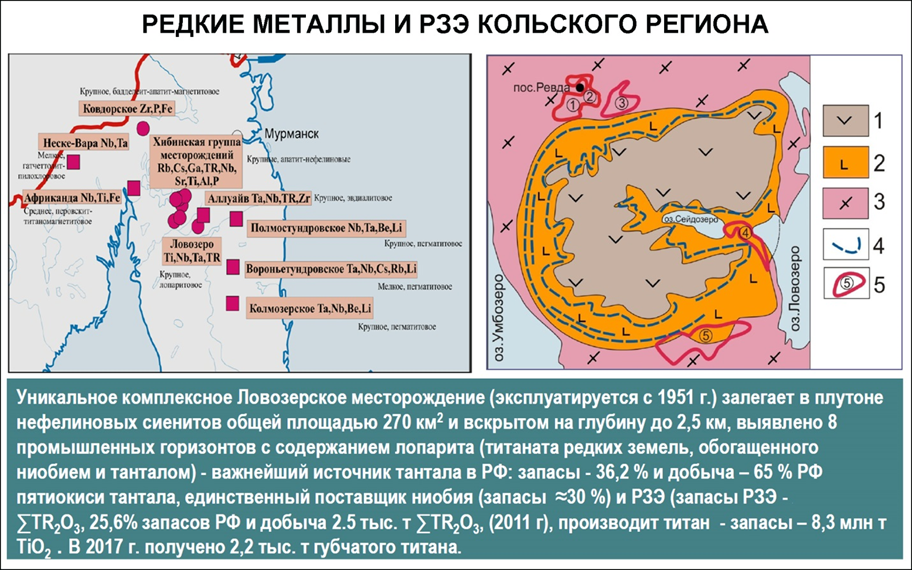

Лучшими параметрами на территории России, по запасам и содержанию Li2O отличаются Колмозерское и Полмостундровское месторождения Мурманской области (34% запасов от России). Кроме того, эти же месторождения содержат 14% российских запасов Be и около 3% Ta. В России применение Li и его соединений до сих пор ограничивалось в основном оборонной промышленностью. Развивая высокотехнологичную зелёную индустрию, Россия будет использовать Li в возрастающих количествах. По всей вероятности, к 2025 гг. потребность в Li в России может возрасти в несколько раз по сравнению с современным уровнем и составить не менее 3 тыс. т/год. Цены за 2017 год на Li резко выросли – 13.9 тыс долл/т. По прогнозам экспертов, мировой спрос на соединения Li в 2020 г. увеличится более чем в 2 раза; а через 20 лет потребление Li может возрасти вчетверо.

Редкоземельные металлы (РЗМ) – группа из 17 металлов, включающая La, Sc, Y и др (см табл. выше). Как правило, РЗМ встречаются в природе совместно. Они образуют весьма прочные окислы, галоидные соединения, сульфиды. Тысячи минералов в природе содержат РЗМ. Основными источниками РЗМ являются минералы бастнезит, монацит, лопарит и ионно-абсорбционные руды. В мире имеется лишь небольшое число рентабельных для разработки месторождений РЗМ. Наибольшая часть мировых извлекаемых запасов РЗМ сосредоточена на бастнезитовых месторождениях КНР (48%). Крупные запасы РЗМ связаны также с месторождениями монацита в Австралии, Бразилии, КНР, Индии, Малайзии, ЮАР, Шри-Ланке, Таиланде и США. Остальные запасы связаны с месторождениями ксенотима, ионно-абсорбционных руд, лопарита, фосфоритов, апатитов, вторичного монацита, эвдиалита, чералита и с жидкими отходами производства урана. Всего мировых запасов РЗМ – 120 млн т (Mineral ..., 2018). Запасы РЗМ России – 20% от мировых. Мировая добыча РЗМ в последние полтора десятилетия росла весьма быстрыми темпами. За период с 1990 по 2004 год она увеличилась примерно вдвое – до 102.0 тыс. т РЗО. В 2017 году объём добычи РЗМ увеличился до 130 тыс. т РЗО (Mineral ..., 2018). Спрос РЗМ к 2020 году вырастет до 200 тыс. т. Из них 130–150 тыс. т пойдет на самообеспечение Китай. Больше одной трети потребления РЗМ пришлась в 2017 г на производство магнитов электродвигателей. Также устойчивый рост использования редких земель наблюдался при производстве батарей, совместно с фосфором, в оптическом стекле и керамике (Mineral ..., 2018).

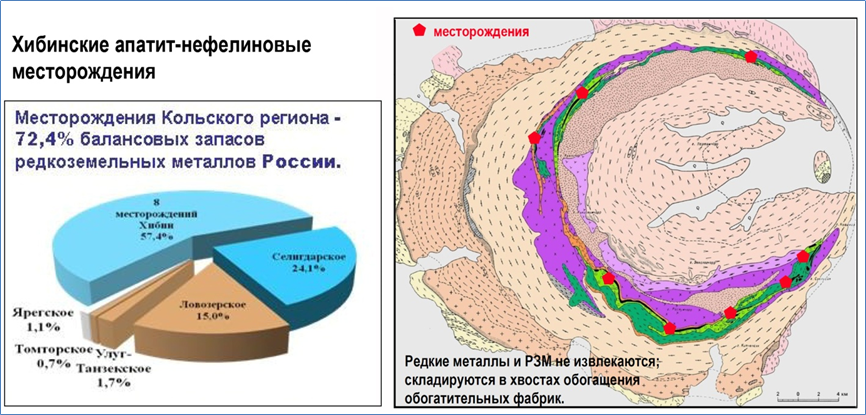

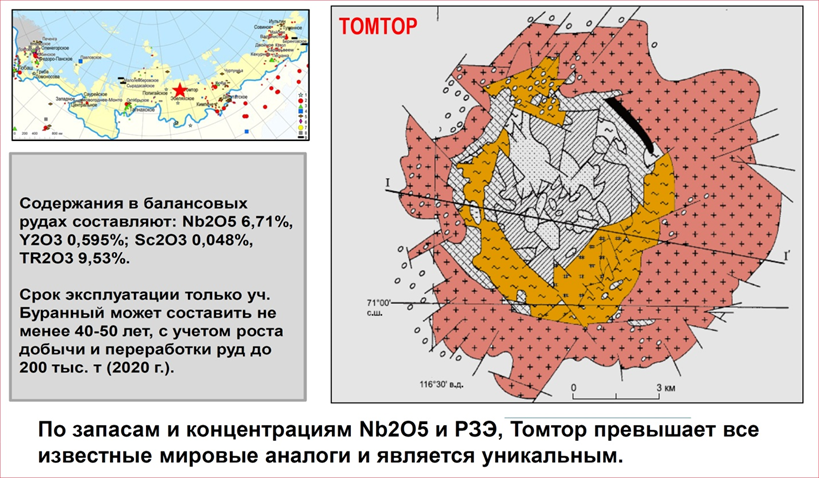

Глобально потребление увеличивается в последние годы на 5% ежегодно. В 2017 году экспортные китайские квоты РЗМ были 38000 т, лёгкие/тяжёлые – 7/1 (Mineral ..., 2018). В 2018 году доля Китая составляла более 86% мирового производства. Новые проекты в остального мира в 2017 г дали всего 25 тыс. т РЗО. Следует отметить, что по ценности 1 т руды в $США среди новых осваиваемых объектов в мире Томторское месторождение в Арктической зоне России занимает третье место (см. ниже). С комплексными месторождениями в Арктической зоне связаны практически все балансовые запасы РЗМ России. Основная доля – более 40%, заключена в разрабатываемых Хибинских месторождениях апатит-нефелиновых руд. Остальные запасы приходятся на комплексные лопаритовые руды (совместно с Та, Nb, Ti) Ловозерского месторождения (более 25%) и на коры выветривания редкометальных карбонатитов месторождения Томтор, содержащие попутный Nb (около 10%) (Государственный …, 2018).

Все РЗМ в России извлекаются из лопаритовых руд Ловозерского месторождения. В настоящее время ГОК отрабатывает подземным способом часть запасов двух участков – Карнасурт и Кедыквырпахк, которые составляют около 5% от общих запасов Ловозерского месторождения. Полученный лопаритовый концентрат с содержанием РЗО 28–30% направляется на металлургическую переработку на Соликамский металлургический завод (СМЗ), где из него производятся карбонаты и оксиды смешанных РЗО. Карбонаты РЗЭ в первичном состоянии имеют ограниченную сферу применения и в основном используются для производства индивидуальных РЗЭ. Свыше 70% РЗЭ используется на предприятиях ОАО «Российская электроника» и холдинга «Швабе» (входят в ГК «Ростех»); 20–25% – в системе Росатома; 5% – в металлургическом секторе (как добавки к легированным сталям); остальное – нефтехимией и другими отраслями. Согласно Госпрограмме, Россия к 2020 году должна выйти на самообеспечение РЗМ и полностью отказаться от импорта. По расчётам Минпромторга, в РФ спрос на РЗМ к 2020 году составит 5–7 тыс. т, по оптимистичному прогнозу – до 13 тыс. т. В расчётах предусмотрен экспорт 7–10 тыс. т в год, если программа будет реализована в полном объёме. Необходимо отметить перспективы развития комплексных редкометальных месторождений, расположенных на Кольском полуострове в Арктической зоне России. В первую очередь, это Ловозерский ГОК, производственные мощности которого могут быть значительно увеличены. Содержание РЗО в апатитовом концентрате Хибинских месторождений менее 1%. При ежегодной переработке более 7 млн т апатита, извлекая попутно РЗМ, Россия смогла бы удовлетворить почти половину мировой потребности в РЗМ. Кроме того, прогнозируемые потребности России в РЗМ могут быть удовлетворены за счёт освоения богатейшего участка Буранный Томторского месторождения (Якутия).

Редкоземельные россыпные месторождения Арктической зоны России. С Ловозерским массивом нефелиновых сиенитов связана группа редких по генезису и минеральному составу лопаритовых россыпей, расположенных по его периферии и в центральной котловине, занятой Сейдозером. Россыпи образуют слабонаклонные пластовые выдержанные залежи, сложенные толщей валунно-галечных отложений мощностью от 5 до 72 м (средняя 30 м). Средние содержания лопарита в залежи составляют 2.6 кг/м3. Подсчитанные ресурсы составляют приблизительно 10% от запасов Ловозерского ГОКа. Уникально богата РЗМ погребённая делювиально-озёрная россыпь, залегающая на коре выветривания, мощностью 3–35 м и площадью 8 км2 (участок Буранный, месторождение Томтор). Россыпь вдвое богаче самых богатых месторождений мира по Nb (Араша, Бразилия) и РЗО (Маунтин-Пас, США). Кроме того она содержит Y2O3 и Sc2O3. К новому потенциально промышленному типу относятся Au-куларитовые россыпи Куларского района на севере Якутии. В техногенных отвалах содержится приблизительно 40 тыс. т куларита (1.5–6 кг/м3) и 102 т Au (Луняшин, 2011). Среднее суммарное содержание редкоземельных металлов в куларите – 53%. Для стандартных монацитов характерен Се-состав, а для куларита характерны повышенные содержания средних лантаноидов (Sm-Tb) – до 5%, и тяжелых лантаноидов (Ds-Y) – до 1–2%. На наиболее дефицитный из них Eu приходится 0.39%.

Скандий – один из дорогих РЗМ с относительно малым объёмом производства -- называют авиационным металлом XXI века. Более 99% Sc получают попутно с оксидами главных компонентов РЗМ руд. В основном Sc используется в авиационной и аэрокосмической технике, а также – в электролитах для топливных элементов и спортивной экипировки.

Надёжным источником получения попутного Sc могут стать руды Томторского месторождения, из которых можно получать около 3 т оксида этого металла в год. Однако имеющиеся запасы месторождения позволяют увеличить производство Sc – до 9 т в год. По данным «Интермикс Мет», ёмкость мирового рынка Sc – от 15 до 20 т в год. По оценкам ИГ «Норд-Капитал», за год в России производится около 1 т оксида Sc, ещё примерно по 700 кг производят Казахстан и Украина. Отметим, что СССР находился на первом месте в мире по выпуску Sc-продукции (до 10 т в год). Главными поставщиками Sc на мировом рынке являются также Китай, Норвегия и Мадагаскар. Отметим, что доля продукции с добавленной стоимостью в общем объёме производства алюминия предприятиями «РусАла» растёт от года к году. По итогам 2014 г., доля такой продукции составила почти 50%. Цена на Аl-Sc-виды сплавов достигает отметки в 30 тыс. долл/т, в то время как стоимость первичного алюминия на Лондонской бирже не превышает и 2.5 тыс. долл/т.

Рений – один из редчайших элементов Земли. Основным источником Re служат Mo- и Cu-Mo-руды порфировых месторождений, из которых его извлекают как попутный компонент. В этих рудах содержание Re варьирует от 0.01 до 1.0 г/т. В мире известно только одно экономически выгодное собственное месторождение Re -- на вулкане Кудрявый (о. Итуруп, Курильские острова). По запасам Re на первом месте в мире находится Чили, на втором – США, на третьем – Россия. Общие мировые запасы Re составляют около 2.5 тыс. т, в том числе 1.1 тыс. т в молибденовом сырье и 1.4 тыс. т – в медном (Mineral commodity cummary, 2018). Рений – метал стратегического назначения. В последние годы около 10% потребляемого Re тратится на производство катализаторов, а 80% – на производство тугоплавких специальных сплавов для атомной, авиационной и космической промышленности (лопатки газотурбинных двигателей, сопла ракет и самолётов), а также для изготовления высокотемпературных электродов и термопар. Мировая добыча Re в 2017 году выросла на 400 кг – до 52 т. Мировой лидер по добыче Re – Чили (27 т), второе место – Польша – 9 т, третье – США (8.5 т). Дефицит поставок Re оценивается примерно 3 т/год. Сегодня Re производится в России только из вторичного сырья. Для удовлетворения потребности Россия импортирует Re в основном из Казахстана и в меньшем объёме из Узбекистана и Армении. По прогнозам экспертов, потребность отечественной промышленности в Re может увеличиться к 2030 г. до 25–30 т. На территории Арктической зоны России Re может извлекаться попутно из руд Cu-Mo-Au-порфирового месторождения Песчанка (Западная Чукотка) и Mo-Сu-Au-порфировго месторождения Лобаш (Карелия). Однако запасы Re в этих месторождениях не подсчитаны.

Кадмий. Среднее содержание Cd в типовых цинковых рудах составляет 0.03%. По данным Геологической службы США, мировые запасы Cd оцениваются в 560 тыс. т. Около 300 тыс. т приходится на Китай, остальные (44 тыс. т) – на Австралию, Перу, Мексику и Россию. Кадмий извлекается из цинковых руд, либо производится при переработке отслуживших свой срок кадмий-содержащих изделий (обычно батарей). Мировое производство кадмия в 2017 году составило 23 тыс. т, в России – 1.3 тыс. т (Mineral commodity cummary, 2018). Вторичное производство Cd в мире составляет около 20% от полного металлического производства. Большая часть вторичного металла производится при переработке Ni-Cd батарей в Азии, Европе и США. Крупные потребители Cd – страны Азии, особенно Китай. Примерно 40% Cd используется для нанесения антикоррозионных покрытий на металлы. Около 20% идёт на изготовление кадмиевых электродов, применяемых в аккумуляторах. Ещё 20% используется для производства неорганических красящих веществ. Основанные на Cd сплавы используются в высокоскоростных двигателях внутреннего сгорания. Бельгия – существенный потребитель рафинированного Cd до 6 тыс. т/год, что составляет около 20% мирового производства данного металла. Одна тонна Cd в 2017 году стоила 1720 долларов США (Mineral ..., 2018). По сравнению с 2007 годом цены на Cd упали в 4 раза, что обусловлено уменьшением спроса на Ni-Cd батареи. В Арктической зоне России Cd может извлекаться попутно из полиметаллических руд месторождения Павловское (Новая Земля).

Германий получается как побочный продукт из цинковых руд (сфалеритов), где он сконцентрирован в количестве до 0.3%. Другой источник Ge – зольная пыль электростанций, которые используют уголь с большой концентрацией Ge. По данным (Frenzel et al., 2014), извлекаемые мировые запасы германия в 2014 году составили примерно 62 тыс. т (7 тыс. т в цинковых рудах, остальное в углях), доказанные – 500 тыс. т (~50 тыс. т в цинковых рудах и ~450 тыс. т в угле). В 2017 году во всём мире было произведено 134 т Ge, главным образом, в Китае (88 т), России (6 т) и других странах (40 т). Основные потребители Ge находятся в США, Великобритании, Франции, Японии, Германии, Южной Корее. В 2017 году цены на Ge в среднем составили 1358 долл/кг (Mineral ..., 2018), что меньше на 500 долл/кг по сравнению с 2014 годом. По прогнозам экспертов, возрождение оборонной промышленности России и большой потенциал коммуникационного рынка приведут в ближайшие годы к восстановлению объёмов потребления германия до уровня начала 1990-х годов – 15–20 т. В качестве потенциального источника Ge в Арктической зоне России можно рассматривать только полиметаллическое месторождение Павловское (Новая Земля).

Индий относится к группе лёгких рассеянных металлов. В России наиболее высокое содержание In установлено в рудах месторождений Sn различных типов. В основном In извлекают попутно при металлургической переработке Pb-Zn концентратов, содержащих 500 г/т этого металла. В 2017 году объём мирового производства рафинированного In составил 720 т. Крупнейший производитель In – Китай (310 т), на втором месте Республика Корея (215 т), на третьем Япония (70 т). В России производство In сосредоточено на цинковом заводе в Челябинске – 5 т в год (Mineral ..., 2018). Практически вся продукция экспортируется. Рост спроса на In в последние два десятилетия связан с увеличением производства экранов жидкокристаллических мониторов и телевизоров, которое потребляет примерно 56% от всего производимого In. В настоящее время нет никакой альтернативы In в этой области, а все заменители имеют гораздо худшие свойства. При таком сценарии объём потребления In в мире в ближайшей перспективе будет расти ежегодно на 7–10%. На первом месте по потреблению In находится Япония, затем следуют США и Китай. В 2017 году цены на In по сравнению с 2014 г. упали почти в два раза и составляли в среднем 360 долл/кг. В качестве потенциального источника In в Арктической зоне России можно рассматривать многочисленные россыпные и рудные месторождения Sn Севера Якутии и Чукотки, а также месторождение Павловское (Новая Земля), где этот металл может извлекаться попутно.

***

Выполненный анализ показал, что недра российской Арктики содержат значительный ресурсный потенциал критических металлов, необходимых для зелёных технологий, позволяющий создать новые предприятия или значительно увеличить объёмы производства на уже действующих. Препятствуют реализации этого потенциала: отсутствие достоверной информации о количестве в рудах и концентратах известных месторождений попутных критических металлов; технологические вопросы извлечения и низкая рентабельность производства. В связи с этим в качестве одного из главных направлений научных исследований предлагается детальное изучение содержания попутных критических металлов в рудах комплексных месторождений Арктической зоны России.

Автор: Волков А.В. доктор геолого-минералогических наук, заведующий лабораторией и главный научный сотрудник Института геологии рудных месторождений, петрографии, минералогии и геохимии Российской академии наук (ИГЕМ РАН).