Сага о трубах большого диаметра. Часть II

Время стрессов и страстей: импорт труб большого диаметра .

Завершение в 1984 г. строительства нефтепровода «Уренгой – Помары – Ужгород» было подано в СССР как победа над «кознями» американских империалистов. Источник.

Продолжение. Начало здесь.

Освоение несметных нефтяных и газовых богатств Западной Сибири было технологически непростым процессом. Чего стоит одна проблема добычи нефти на болотах – неудивительно, что возникали самые фантастические проекты, вроде доставки нефти с месторождений путём прокладки под болотами метро…

Но и даже и при более простых технологиях – проложенных по поверхности трубопроводах – возникло немало проблем, и прежде всего – в самих трубах. Гигантские объёмы делали рациональным трубы большого диаметра, а вот производства таких труб в Советском Союзе не было.

"Трубы в обмен на газ"

Трубы для нефте- и газопроводов должны были выдерживать большое давление (в стандартной ситуации речь идёт о давлении на 120 атмосфер), ещё больше повышались к ним требования в северных условиях. Стандартным размером для магистральных трубопроводов при освоении «нефтяных и газовых богатств Западной Сибири» стал диаметр трубы 1420 мм – так называемый «русский размер», однако именно его Советский Союз не выпускал, во всяком случае -- в пригодном для использования на Севере исполнении. Советский Союз изготовлял бесшовные трубы, но их нельзя было сделать большого диаметра. Умели трубы и сваривать – но только тонкостенные – и т.д. Проблема отсутствия в СССР производства труб большого диаметра – ещё один, и очень показательный парадокс развития нефтегазовой отрасли. Казалось бы, плановая (рациональная?) экономика, Советский Союз во всей своей мощи, купающийся в «нефтедолларах» -- и?..

Самой большой проблемой было отсутствие достаточно широких заготовок, которую можно было бы свернуть в трубу: для ставшей впоследствии стандартной газопроводной трубы диаметром 1420 мм нужна заготовка проката шириной примерно три метра – а в Союзе делались только полутораметровые заготовки. Иными словами, нужно было не только новое трубное производство, но и специально под него рассчитанное производство проката, то есть почти что перестройка металлургии.

Ну, казалось бы, в чем вопрос? Тем более для приоритетной нефтегазовой отрасли? Но вот тут и вышла загвоздка – в степени приоритетности. Как сказано в предыдущем разделе, отрасль-то не очень приоритетная. Критически значимая, да, но из тех, что базируются на эксплуатации массовых – дешёвых – ресурсов. Направление на восток людей, выделение надбавок – пожалуйста. Даже и дорогая техника бросалась в тюменских болотах во множестве. В каких-то экстремальных случаях помощь армии разово могла быть предоставлена ради выполнения плана: так, например, когда из-за недостройки нефтепровода Усть-Балык – Омск задерживался ввод в строй Усть-Балыкского месторождения, «…военные выделили транспортную авиадивизию – четыре полка по 40 самолётов АН-12. Работа шла круглосуточно, трубы выгрузили. Благодаря этой операции объект был введен в срок – к 7 ноября 1967 г., -- и это стало решающим фактором выполнения заданий восьмой пятилетки»[1].

Но вот в части производства труб большого диаметра нефтегазовая отрасль, видимо, вступала в прямую конкуренцию с приоритетной оборонкой: нужны были немалые инвестиции, новые технологии (контроль качества сварного шва, например, был весьма сложной задачей), в общем – качественная продукция, созданная на качественных ресурсах (в терминологии Яременко). Но качественные ресурсы были фактически закреплены за ВПК. Такое объяснение выглядит, как минимум, правдоподобным.

В 1970 г. происходит довольно странная вещь: Советский Союз производит масштабную закупку в Западной Германии (между прочим, потенциальный противник) труб большого диаметра. Ключевая сделка по системе «газ—трубы», совершённая в 1970 году, известна как «сделка века». По её итогам немецкие производители, преимущественно, Маннесман, поставляют в счет будущих поставок природного газа трубы большого диаметра. Германия получает рабочие места (между прочим, в период структурного кризиса сталелитейной промышленности), относительно дешёвый газ (который перепродаёт); Советский Союз получает возможность быстрого строительства мощнейшей системы газопроводов.

Видимо, дело было как раз в скорости – и знаменитая «сделка века», как её называли – соглашение «трубы в обмен на газ» -- заключалась в том, что трубы поставлялись в кредит в счёт будущих поставок газа. Похоже, это было решающее обстоятельство: именно поставки труб под будущий газ позволили быстро ввести в строй мощнейшую в мире систему трубопроводов: вполне можно предположить, что гигантский кредит под строительство нового и современного трубопрокатного завода (в отличие от готовой продукции, однозначно выгодной с точки зрения обеспечения заказов и рабочих мест западногерманским производителям) никто бы не дал.

Другой фактор – это действительно колоссальные объёмы строящейся трубопроводной системы, практически не имеющей мировых аналогов. Иногда пишут, что «в 1986 году общий объём закупок СССР труб за рубежом уже заметно превысил их совокупный выпуск в США, Великобритании и Франции»[2] -- и это похоже на правду. В Соединённых Штатах единственный трубопровод через Аляску, построенный в те же годы, стал легендой, ему посвящены музейные экспозиции, книги и т.д. Однако по объёму это лишь малая часть его ровесницы -- строившейся системы трубопроводного транспорта из Западной Сибири и Средней Азии, причём системы, строившейся в не менее сложных условиях быстрее аляскинской.

Так, например, знаменитый "Уренгой – Помары – Ужгород" длиной 4451 км был самым мощным в мире (рассчитан на перекачку 32 млрд куб. м газа в год). Для его сооружения потребовалось 3 млн т стальных труб[3] (это, между прочим, больше, чем объём стали, пошедшей на производство 50 тыс. танков – именно столько их всего стояло на вооружении СССР в 1970-е годы[4]). И тем не менее «мобилизация всех возможных ресурсов и применение новаторских методов к организации работы позволили построить супергигантскую магистраль за 18 месяцев (середина 1982 – декабрь 1983 г.) при нормативном сроке в 36 месяцев. Для сравнения: в США на строительство Трансаляскинского нефтепровода протяжённостью около 1300 км потребовалось три года (1975—1977)»[5].

Трансаляскинский трубопровод стал легендой – однако по объёму это лишь малая часть его ровесницы -- строившейся системы трубопроводного транспорта из Западной Сибири (например, всего лишь треть от длины газопровода «Уренгой – Помары – Ужгород»).

Неудивительно, что Советский Союз под такие объёмы активно импортировал трубы, причём не только из Германии. «Пионером» обмена труб на газ была Австрия, подписавшая в 1968 году контракт на поставку в СССР оборудования и стальных труб в обмен на газ общим объёмом 100 млрд куб. м в течение 20 лет; в 1969 году аналогичный контракт подписала Италия. Позднее были заключены контракты с Бельгией, Голландией, Францией, Швейцарией и др. [6].

Возможно, непоследним фактором торопливости было то обстоятельство, что нефть в ранее эксплуатировавшемся Волго-Уральском бассейне стала заканчиваться много быстрее, чем ожидалось, и выход на тюменскую нефть был вынужден ещё и истощением поволжской. При этом создаётся впечатление, что её освоение откладывалось руководством страны всеми силами, при старании первично освоить более близкие месторождения – в частности, в Коми АССР[7]. В любом случае, в начале истории про трубы именно скорость имеет значение, и возможно, в условиях высоких цен на нефть, когда было важно не упустить преимущество – да ещё для освоения беспрецедентных по масштабам месторождений – закупка труб была вполне оправдана.

Остаётся неясным, почему задача их производства систематически проваливалась и дальше на протяжении более чем тридцати лет, – причём на протяжении этих лет несколько раз радикально менялась политическая обстановка. Вводились и санкции, которые сегодня иной раз подаются как фактор, мощно стимулирующий импортозамещение. Стимулировали ли санкции импортозамщение в СССР? Безусловно, да. Но достичь нужного качества продукции за четверть века у Советского Союза так и не получилось.

Санкции, безусловно, способствовали поиску путей импортозащения – а история санкций продолжается весь период разработки Западно-Сибирских месторождений. Зависят эти перипетии от колебаний цен на нефть – и вместе с ними – от колебавшейся политики США. Как резюмирует специалист МГИМО Ю.В. Бородский, «главным инспиратором санкционных и иных ограничительных мер Запада в отношении советского и российского ТЭК неизменно являются Соединённые Штаты Америки. Стержневым мотивом подобной линии поведения служит политическое соперничество, хотя в определённые периоды (например, в 1950-1960-х гг., 2010-х гг.) США были также движимы экономической конкуренцией или желанием обеспечить интересы своих энергетических компаний»[8].

Периодически (как правило, толчком к этому были очередные санкции) производились попытки наладить выпуск отечественных труб большого диаметра – однако раз за разом возникали проблемы качества продукции.

Первая коллизия случилась в самом конце 1950-х – начале 1960-х, когда «европейские страны НАТО, чьи компании изъявили желание поставлять трубы большого диаметра для нефтепровода «Дружба», добились снятия запрета... на экспорт такой продукции в СССР. Как следствие, в начале 1960-х гг. Советский Союз подписал серию контрактов со сталелитейными компаниями ФРГ, Италии, Великобритании и Франции. Однако Вашингтон в корне не согласился с подобным развитием событий. Он обвинил своих европейских партнёров в том, что они помогают СССР создавать военную инфраструктуру Организации Варшавского Договора, что было недопустимо в условиях холодной войны. В итоге в ноябре 1962 г. (во время Карибского кризиса) Совет НАТО, оказавшийся под мощным американским давлением, одобрил введение эмбарго на поставки Советскому Союзу труб большого диаметра … все контракты с СССР были разорваны»[9].

При этом, что интересно, речь шла не только о политическом, но и экономическом соперничестве -- так, Боровский приводит высказывание сенатора Китинга, который «в 1961 г. в ходе парламентских слушаний заявил следующее: «Хрущёв не раз угрожал похоронить нас. Теперь становится всё более очевидным, что он также хотел бы утопить нас в море нефти, если мы позволим ему это сделать». Таким образом, можно утверждать, что на рубеже 1950-1960-х гг. США, ограничивая развитие и экспансию советского ТЭК, исходили уже не только из логики политического соперничества, но и интересов своих нефтяных компаний, то есть экономической конкуренции»[10].

Почему в СССР не получались трубы большого диаметра

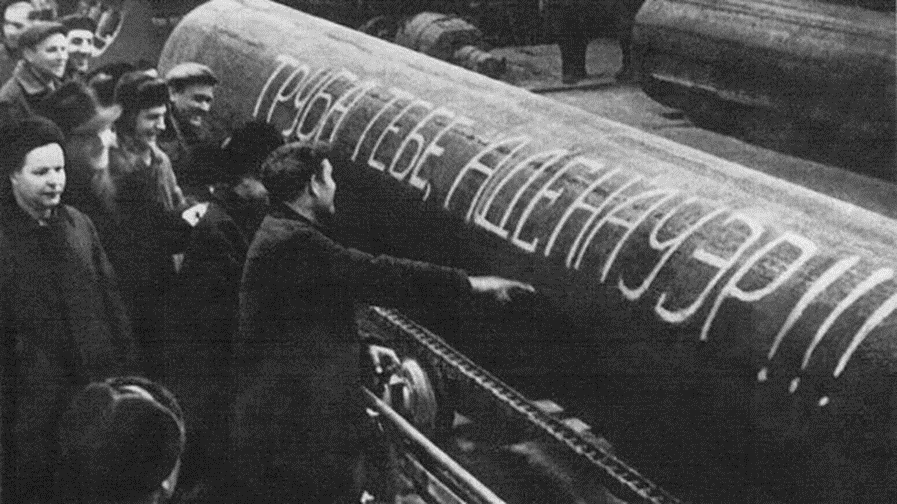

«Наш ответ» был дан быстро:

«Труба тебе, Аденауэр!» -- продукция Челябинского трубопрокатного завода. Один из двух сварных швов, кажется, можно разглядеть на фотографии. Источник: Байки из стайки: «Труба тебе, Аденауэр!», или История про импортозамещение с заменой одного слова[13]

Однако такие трубы не подошли для Севера: главным районом их применения стал Юг – по сути, из челябинских двухшовных труб составили магистральный газопровод «Средняя Азия – Центр»; впрочем, трубы так или иначе используются на магистральных трубопроводах Уренгой-Помары-Ужгород, Сургут-Полоцк, "Сияние Севера" и др. (хотя для более сложных участков используются более качественные импортные).

Страна борется дальше: 25 августа 1965 года – Верховный Совет народного хозяйства СССР издаёт распоряжение № 141р о строительстве в Волжском комплекса трубоэлектросварочного цеха (ТЭСЦ) для выпуска сварных труб большого диаметра[14], в 1969 г. сварена первая труба (1020 мм).

Однако и здесь добиться должного качества не получилось:

Между тем с конца 1960-х – когда в СССР уже открыты и введены в эксплуатацию гигантские месторождения -- ситуация в корне меняется: потребность в трубах возрастает многократно.

При этом параллельно Советский Союз продолжал попытки нарастить производство своих труб и без всяких санкций, в «лучшие годы». Большие надежды возлагались на Харцызский трубный завод (Донбасс), уже имевший такой опыт и традиционно передовой в своей отрасли:

Под потребности производства труб (а также кораблей) был построен уникальный (и самый большой в СССР) прокатный стан 3600 – на ныне печально известном комбинате «Азовсталь» в Мариуполе. Сооружение столь крупного стана позволило производить, наконец, трубы размера 1420 мм. Однако хотя в анналах завода записано, что его трубы использовались при строительстве газопроводов «Уренгой-Ужгород», «Ямал-Западная Европа» и др. – качество труб оказалось низким и в общем случае не пригодным для суровых северных условий.

|

В сети удалось найти интересное описание изготовления харцызских труб. Текст длинный, но бесценный: описан процесс снижения качества буквально по Яременко – когда даже при изготовлении потенциально уникальной продукции идёт экономия «на спичках» -- или фатально влияющая на конечную продукцию, или требующая поистине изобретательности Левши, чтобы устранить недостатки, которых не было бы при строгом соблюдении технологии: «Опытный участок по производству труб с многослойной стенкой введён в эксплуатацию на Харцызском трубном заводе в 1979 г. На участке предусматривалось выполнение работ по уточнению конструкции многослойных труб, технологии их производства и состава оборудования, а также изготовление партии труб с целью изучения особенностей сооружения из них трубопроводов в трассовых условиях. Для ускорения строительства некоторые установки, обеспечивающие, например, выполнение операций экспандирования обечаек и гидроиспытания готовых труб, не были включены в состав оборудования опытного участка. Поэтому к трубам, изготавливаемым на этом участке, предъявлялись менее жёсткие требования в отношении допустимой величины межслойных зазоров. Кроме того, вместо специализированных станков для механической обработки кромок использованы станки СПКМ-141 упрощённой конструкции, что предопределило относительно низкую производительность опытного участка, а также не позволило обеспечить требуемую точность размеров разделки кромок и перпендикулярность обработанных торцов обечайки к её оси. В эксплуатацию не была введена установка для стыковой сварки немерных отрезков полосы, образующихся при окончании размотки рулона… В основном изготавливали трубы диаметром 1420 мм [те самые, большого диаметра] с суммарной толщиной стенки 10,4 мм (четыре слоя по 4,1 мм). … Сварка наружных нахлёсточных швов, несмотря на использование режимов с небольшими тепловложениями, приводит к увеличению межслойных зазоров, особенно в обечайках, имеющих повышенные зазоры после навивки. В последнем случае эти зазоры перераспределяются и концентрируются в участках, примыкающих к нахлесточному шву. Как отмечалось ранее, для повышения плотности слоёв обечаек предусмотрено их экспандирование после сварки наружного нахлёсточного шва. В связи с отсутствием на опытном участке необходимого оборудования исследования в этом направлении проводили в ограниченном объёме с использованием гидромеханического экспандера, установленного в цехе, где изготавливаются прямошовные трубы. Исследования показали, что экспандирование обечаек на 0,5—0,6 % резко снижает межслойные зазоры, в том числе в обечайках, которые после сварки наружного нахлесточного шва имели локальные участки с зазорами до 3,0—3,5 мм.… Как показали последующие испытания, для повышения надёжности работы труб из обечаек, навиваемых, например в четыре слоя, необходимо обеспечить гарантированное проплавление внутренним и наружным нахлесточными швами на не менее двух слоев. Однако из-за неудовлетворительной работы фаскообрезных станков механическая обработка торцов обечаек выполнялась на минимальную, не всегда достаточную величину. В результате в некоторых случаях у торцов обечаек отмечены участки швов небольшой протяжённости с глубиной проплавления менее двух слоев. Таким образом, на опытном участке ХТЗ впервые освоено поточное производство многослойных обечаек для труб. Полученный опыт позволил определить пути повышения качества изготавливаемых обечаек, которые должны развиваться в направлении уменьшения межслойных зазоров и обеспечения гарантированного проплавления слоев нахлёсточными швами. На Выксунском металлургическом заводе эти задачи будут решены за счёт подгибки полосы у её торцов на специальном прессе, экспандирования обечаек, а также применения усовершенствованных установок для навивки обечаек и специализированных станков для обработки их кромок»[19]. |

Параллельно, тоже в 1970-е, проводится модернизация Волжского трубного завода, более нового, построенного буквально под нефтегазовый комплекс десятилетием ранее:

Характерно – в лучших инструкциях импортозамещения – «приземление» технологий ведущего импортера труб фирмы «Маннесманн», однако «эпопея борьбы за качество» так и не была закончена ещё десятилетия. Несмотря на все изобретения, трубы получаются фундаментально не те: по-прежнему «производство труб большего диаметра было невозможно также по причине отсутствия в СССР производителей листа требуемой ширины – более 3 метров»[21].

Немцы сворачивали трубы именно из широкого листа, на российских же заводах (даже при поддержке «Маннесманна») трубы до начала нулевых годов делали из листов меньшей ширины: или сворачивая их спиралью, или из двух листов (с двумя швами), и так продолжалось буквально до нулевых годов:

"Победа над империалистами" и зарубежное оборудование

Ситуация в отношении импортных закупок радикально меняется в 1980-е. С одной стороны, Советский Союз снижал зависимость Запада от ОПЕК – память о нефтяном кризисе была ещё свежа, и Западная Европа активно продолжала инвестировать в нефтегазовые проекты Советского союза. В частности, в июле 1980 г. Западная Германия согласилась предоставить Москве 4,75 млрд долл. для строительства газопровода «Уренгой – Помары – Ужгород» (чуть меньше половины от всех инвестиций в проект)[23]. Однако в самом конце декабря 1981 г., формально после введения военного положения в Польше (где начались забастовки под руководством профсоюза «Солидарность» -- считается, что то было начало развала социалистического лагеря), недавно заступившим на пост Президента США Р. Рейганом был объявлен пакет санкций против СССР; в частности, американским компаниям было запрещено поставлять в СССР нефтегазовое оборудование для строительства газопровода «Уренгой – Помары – Ужгород». В июне 1982 г. санкции были распространены на «нефтегазовую продукцию, производимую зарубежными филиалами американских компаний и иностранными компаниями по американским лицензиям» -- в ответ на что уже европейские правительства (ФРГ, Франция, Великобритания и Италия) «объявили американские санкции незаконными и рекомендовали своим производителям работать в прежнем режиме» -- и санкции США были введены уже против них. По итогам сложных переговоров к концу 1982 г. Рейган запрет снял[24].

Завершение в 1984 г. строительства нефтепровода «Уренгой – Помары – Ужгород» было подано в СССР как победа над «кознями» американских империалистов, однако «звонок» СССР услышал быстро.

Опасность санкций подтолкнула к новым инвестициям. Решить, наконец, проблему зависимости от импорта труб большого диаметра был призван Выксунский металлургический завод, трубосварочное производство которого незадолго перед тем прошло модернизацию в девятой пятилетке (1970–1975 гг.):

Справедливости ради нужно сказать, что задача действительно была сложная. Крайний Север сурово проверял трубы «на вшивость». Так, в 1979 г. на сильном морозе лопнула труба газопровода с Мессояхского месторождения, питавшая норильскую теплоэнергетику. Это не были трубы большого диаметра, но сам масштаб аварии был ужасным – можно только представить, что было бы, если бы аналогичный разрыв произошёл на более крупном газопроводе: «в результате резкого падения давления деформирующая волна распространилась вдоль нитки трубопровода до 58–го километра. Скорость разрыва металлической трубы была приблизительно равна скорости звука, поэтому авария произошла в считанные секунды — было разрушено более 40 км трубопровода на двух нитках»[27]. Это была самая серьёзная авария в истории Норильска: возникла угроза того, что двухсоттысячный город останется зимой без тепла[28].

Деформация труб на норильском морозе: Север предъявляет особые требования к качеству. Источник: "Одну из самых серьёзных аварий в своей истории Норильск пережил в 1979-м"[29].

По сообщениям в СМИ, тогда разорвало немецкие трубы[30]; советские однозначно считались слабее.

Несмотря на все технологические нововведения и изыски отечественных инженеров, а также закупку импортного оборудования – трубы не получались. Не помогают даже импортные технологии, странным образом никак не обеспечивавшие «прорыв»: в 1970-е модернизацией Волжского трубного завода занимается, как мы помним, «Маннесман»; за контракт на поставку оборудования для нового электросталеплавильного комплекса борются снова «Маннесман» и итальянская «Италимпьянти» (контракт был подписан с итальянцами), позже, уже в 1987 г. вводится в строй прессовый цех, оборудованный немецким ("Маннесман") и французским («Крекпуир») оборудованием[31]; на Выксунском заводе ставится японское оборудование. Остаётся не совсем понятно, почему при этом ставятся заведомо ущербные технологии – тот же «Маннесман» ставит в Волжском стан 2520 (вместо 5000, который и решил бы проблему производства). Вполне вероятно, зарубежные партнёры не хотели лишать самих себя конкурентных преимуществ.

При чтении историй советских трубных заводов бросаются в глаза отнюдь не козни «мирового капитала» (кроме, конечно, «нашего ответа Аденауэру», который стал буквально «мемом» того времени), а сама среда этих производств. Выше речь шла о Харцызском заводе. А вот, например, как строился «флагман» своего времени, Волжский трубный – кажется, абсолютно в духе освоения нефтяных и газовых богатств Западной Сибири, для которых он должен был поставлять продукцию:

Как не вспомнить Яременко – и его пассажи о том, как «ведомства рвали на части имеющиеся в стране ресурсы…». Борьба за лимиты на жильё в условиях советской системы, видимо, вполне может служить маркером уровня приоритетности отрасли, и героизм борьбы за метраж – нехороший знак. Странновато звучит и описание производственной деятельности директора (при всём уважении к этому, видимо, действительно сильному советскому руководителю): «Коньком Николая Александровича [Богатова] была экономия металла — в этом был его интерес и как учёного, и практика-производственника, и гражданина. Труд нескольких лет был направлен на то, чтобы уменьшить вес трубы без ущерба для качества»[33].

Конечно, я не очень понимаю в металлургии, но не оставляет чувство, что что-то здесь не так: завод не может обеспечить нормальных по качеству труб, а речь идет о героической экономии металла. По всей видимости, сложно найти другое объяснение, кроме как пресловутая, заклеймённая Яременко система межотраслевых приоритетов: никому, кроме оборонного сектора, металла не хватало[34], поэтому проблема сооружения широкого прокатного стана и т.п. технологического обеспечения нефтегазодобычи (казалось бы, не супер-сложная для СССР 1970-х) не решалась десятилетиями. Вместо этого советские трубники буквально изощрялись, пытаясь чуть не на коленке произвести магистральные трубы. Истории заводов с гордостью перечисляют десятки изобретений, патентов, рапортов – а трубы всё равно не того качества.

***

Тем временем, в ноябре 1982 г. президент США Р. Рейган подписал секретную директиву NSDD-66 (National Security Decision Directive), по которой «США должны были побуждать союзников: отказаться от импорта советского газа, в том числе за счёт поиска альтернативных источников энергии; прекратить продажу СССР энергетических технологий; поднять процентные ставки по кредитам, выделяемым Советскому Союзу». Через три года Саудовская Аравия резко увеличивает добычу нефти – «по некоторым оценкам, именно США и лично директор ЦРУ У. Кейси убедили Эр-Рияд пойти на этот шаг… обвал мировых цен на нефть, начавшийся в конце 1985 г., болезненно ударил не только по Советскому Союзу, но и американской нефтяной индустрии, фактически поставив её на грань полного разорения. Однако Рейган, видимо, был готов идти на любые жертвы ради главной цели – низложения СССР»[35].

И снова СССР пытается вовремя дать ответ. 27 сентября 1984 года Совет Министров СССР принимает решение о строительстве на Волжском трубном заводе новых мощностей – целого электрометаллургического комплекса (ЭМК) – за масштабы его называли «завод в заводе». «Главная цель, которую ставило перед ЭМК государство, — резко сократить импорт труб нефтяного сортамента за счёт выпуска своих, отечественных», -- пишут в истории завода[36].

Автор: Надежда Юрьевна Замятина, канд. геогр. наук, ведущий научный сотрудник географического факультета МГУ им. Ломоносова, зам. ген. директора Института регионального консалтинга.

[1] Зубков, Карпов, стр. 194.

[2] https://www.apn.ru/opinions/article9309.htm

[3] Зубков, Карпов, стр. 198.

[4] Шлыков В. Броня крепка (Танковая асимметрия и реальная безопасность) // Международная жизнь, № 11, 1988. Стр. 5.

[5] Зубков, Карпов, стр. 198.

[6] Зубков, Карпов, стр. 196--197.

[7] Подробнее см.: Ермолаев.

[8] Боровский Ю.В. Советский и российский ТЭК как объекты западных санкций: политическое

соперничество или экономическая конкуренция? // Вестник МГИМО-Университета. 2019. 3(66). С. 42-60

DOI 10.24833/2071-8160-2019-3-66-42-60. Стр. 42.

[9] Боровский, стр. 44.

[10] Боровский, стр. 45.

[11] Тазетдинов В.И. История развития производства труб большого диаметра: от газопроводов «Средняя Азия – Центр» до «белой металлургии» // Актуальные вопросы экономических наук. 2011. №21-2. Стр. 211—215. Стр. 212.

[12] https://www.sites.google.com/site/chelgimn80/home/plosad-im-a-p-osadcego-ctpz

[13] https://nashchelyabinsk.ru/post/baiki-iz-staiki-truba-tebe-adenauer-ili-istoriia-p/

[14] https://vtz.tmk-group.ru/volg_history

[15] http://vol34.ru/about.php?vol=19

[16] Боровский, стр. 45.

[17] Боровский, стр. 46.

[18] ОАО «ОАО "Харцызский трубный завод" // Каталог ведущих предприятий Донбасса. http://gold.dn.ua/catalog/7/16442/page16699.html

[19] Изготовление многослойных труб из отдельных обечаек на опытном участке харцызского трубного завода. https://msd.com.ua/mnogoslojnye-svarnye-konstrukcii-i-truby/izgotovlenie-mnogoslojnyx-trub-iz-otdeln...

[20] http://vol34.ru/about.php?vol=19

[21] Тазетдинов В.И. История развития производства труб большого диаметра: от газопроводов «Средняя Азия – Центр» до «белой металлургии» // Актуальные вопросы экономических наук. 2011. №21-2. Стр. 211—215.

[22] https://expert-ru.turbopages.org/expert.ru/s/ural/2002/25/25ur-tema_71920/

[23] Боровский, стр. 46.

[24] Боровский, стр. 46—47.

[25] Абрамова Т. А. Особенности циклического развития металлургической промышленности СССР

в 1950–1980-е годы (локальный срез) // Вестник Челябинского государственного университета. 2012. № 34 (288). История. Вып. 53. С. 100–104. Стр.

[26] https://vr-vyksa.ru/ekonomika/v-vykse-uzhe-40-let-delayut-truby-russkogo-razmera/

[27] https://gazetazp.ru/news/gorod/6869-stoykaya-messoyaha.html

[28] https://www.ttelegraf.ru/news/odnu-iz-samyh-sereznyh-avarij-v-svoej-istorii-norilsk-perezhil-v-1979-m/, также: Стойкая Мессояха (https://gazetazp.ru/news/gorod/6869-stoykaya-messoyaha.html).

[29] https://www.ttelegraf.ru/news/odnu-iz-samyh-sereznyh-avarij-v-svoej-istorii-norilsk-perezhil-v-1979-...

[30] https://www.ttelegraf.ru/news/odnu-iz-samyh-sereznyh-avarij-v-svoej-istorii-norilsk-perezhil-v-1979-...

[31] http://vol34.ru/about.php?vol=19

[32] http://vol34.ru/about.php?vol=19

[33] http://vol34.ru/about.php?vol=19

[34] Тема, как ни странно, перекликается с докладом С.Г. Кара-Мурзы и С.А.Батчикова «Неолиберальная реформа в России», заявлявших: «Простые колонки цифр, показывающие состояние советской экономики, говорят о страшном голоде на металл , который испытывали все без исключения отрасли народного хозяйства (за исключением оборонных)».

[35] Боровский, стр. 48.

[36] http://vol34.ru/about.php?vol=19